不锈钢自动抛光机操作指南与技巧

发布时间:2024-08-21 14:55:01 人气:0 来源:未知来源

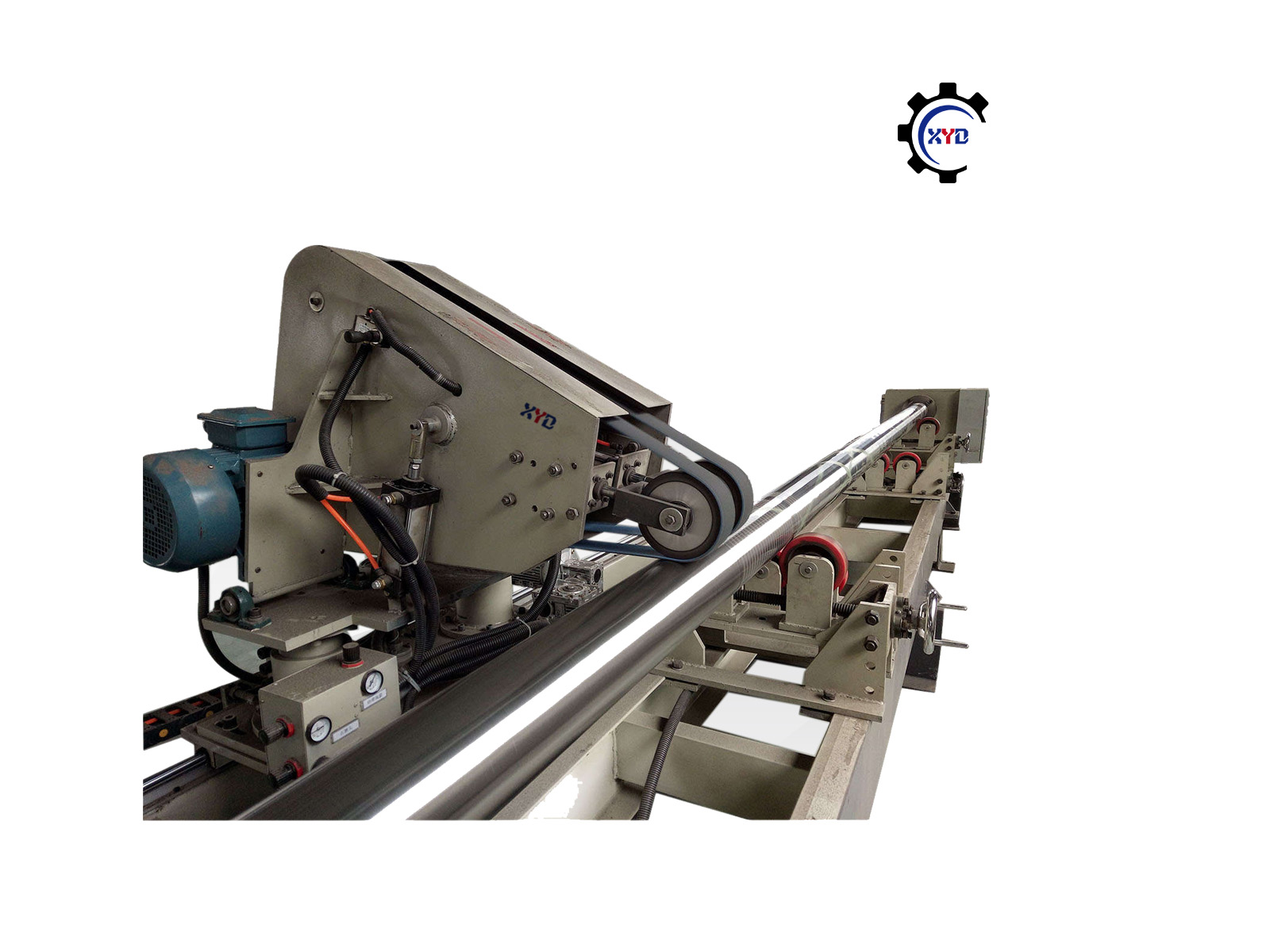

1. 设备组成

不锈钢自动抛光机主要由以下核心部件构成:

-

底座:提供稳定支撑,确保抛光过程平稳。

-

抛光头:核心抛光部件,可调节高度与压力。

-

工作台:用于固定工件,通常配备夹具或吸盘。

-

防护罩/盖:防止抛光碎屑飞溅,保障操作安全。

-

液压系统:控制抛光头的压力与运动。

-

电控系统:自动化控制,设定抛光参数(时间、转速等)。

-

辅助夹具:固定不同形状的工件,确保抛光均匀性。

2. 抛光工艺优化技巧

(1)分阶段抛光(粗抛+精抛)

-

粗抛:使用较粗磨料(如#80-#200砂轮),快速去除表面损伤层,提高效率。

-

精抛:改用细磨料(如#400-#1000砂带或抛光轮),降低表面粗糙度,获得镜面效果。

-

优势:兼顾效率与质量,减少深层损伤。

(2)抛光速率与损伤控制

-

高速抛光:可减少假组织(如表面变形层),但需避免过热导致材料变性。

-

低速抛光:损伤层更浅,但效率较低,适合高精度要求工件。

(3)手工辅助抛光

-

对复杂形状或局部高光区域,可手动补抛以降低成本,但需注意均匀性。

3. 标准操作流程

-

工件固定:将材料装夹至工作台,确保稳固无松动。

-

调整抛光头:根据工件厚度调节抛光头高度与压力(避免过度下压)。

-

参数设置:选择磨料粒度、转速、时间(粗抛/精抛分步设定)。

-

启动抛光:自动化运行,设备完成后自动停机。

-

卸件检查:取下工件,检测表面质量(如光洁度、无划痕)。

4. 注意事项

-

安全防护:操作时关闭防护罩,佩戴护目镜与手套。

-

定期维护:检查磨料磨损、液压油位及电路稳定性。

-

环保要求:配置集尘设备处理抛光粉尘(尤其不锈钢粉尘易燃)。

5. 适用场景

-

大批量生产:如不锈钢管件、厨具、医疗器械等。

-

高精度需求:电子元件、光学器件等镜面加工。

总结:合理选择磨料、分阶段抛光及规范操作,可显著提升不锈钢自动抛光机的效率与成品质量。如需技术指导或设备定制,欢迎联系专业厂商!

QQ客服

QQ客服